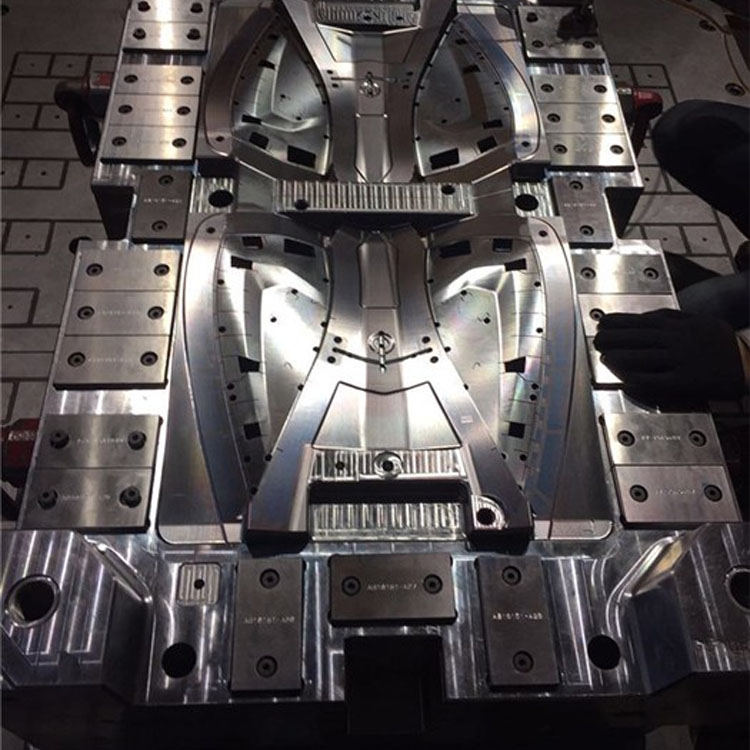

इंजेक्शन मोल्ड्स के लिए इलेक्ट्रिकल डिस्चार्ज मशीनिंग (EDM) का महत्व

2025-09-26

इलेक्ट्रिकल डिस्चार्ज मशीनिंग (EDM, "EDM मशीन" के रूप में संक्षिप्त) "महत्वपूर्ण" नहीं है, लेकिन इंजेक्शन मोल्ड के लिए "अपरिहार्य" है। यह उच्च-सटीक और उच्च गुणवत्ता वाले मोल्ड के निर्माण के लिए एक प्रमुख तकनीक है, विशेष रूप से उच्च कठोरता स्टील और जटिल ज्यामितीय आकृतियों के प्रसंस्करण में अपूरणीय लाभ है।

यह कहा जा सकता है कि विद्युत निर्वहन मशीनिंग के बिना, कोई आधुनिक सटीक इंजेक्शन मोल्ड नहीं होगा।

निम्नलिखित इंजेक्शन मोल्ड्स के लिए विद्युत निर्वहन मशीनिंग के महत्व पर एक विस्तृत विस्तार है, मुख्य रूप से कई मुख्य पहलुओं में विभाजित है:

I. इलेक्ट्रिकल डिस्चार्ज मशीनिंग क्या मुख्य समस्याएं हल करती हैं?

"कोमलता कठोरता को खत्म कर देती है" - उच्च कठोरता सामग्री को प्रसंस्करण

पृष्ठभूमि: मोल्ड की गुहा आमतौर पर उच्च-कठोरता और उच्च-पहनने वाले प्रतिरोधी मोल्ड स्टील (जैसे H13, S136, आदि) से बना है, और उच्च कठोरता (HRC50 से ऊपर) प्राप्त करने के लिए गर्मी उपचार (शमन) से गुजरता है। इस तरह की कठिन सामग्रियों को संसाधित करते समय पारंपरिक मिलिंग टूल तेजी से पहनेंगे, और यहां तक कि कटौती करने में असमर्थ हो सकते हैं।

EDM के फायदे: इलेक्ट्रिकल डिस्चार्ज मशीनिंग एक "गैर-संपर्क" प्रसंस्करण विधि है जो स्थानीय रूप से पिघलने और धातुओं को वाष्पीकृत करने के लिए स्पंदित निर्वहन द्वारा उत्पन्न उच्च तापमान का उपयोग करती है। किसी सामग्री की हटाने की क्षमता इसकी कठोरता से संबंधित नहीं है, बल्कि केवल इसके पिघलने बिंदु और तापीय चालकता से संबंधित है। इसलिए, यह शमन के बाद उच्च-कठोरता स्टील को आसानी से संसाधित कर सकता है और प्रसंस्करण सटीकता सुनिश्चित कर सकता है।

"सर्वव्यापी" - जटिल ज्यामितीय आकृतियों का गठन

पृष्ठभूमि: इंजेक्शन-मोल्डेड उत्पादों में आम तौर पर विभिन्न ज्यामितीय विशेषताएं होती हैं जो सीएनसी मिलिंग मशीनों पर प्रक्रिया करना मुश्किल या असंभव हैं, जैसे

गहरी गुहाओं और संकीर्ण खांचे: काटने के उपकरण की लंबाई और व्यास प्रतिबंधित हैं, जिससे कठोरता में प्रवेश करना या कमी करना असंभव हो जाता है।

तेज कोने और स्पष्ट कोने: मिलिंग कटर स्वयं गोलाकार है और पूर्ण समकोण या आंतरिक तेज कोनों का उत्पादन नहीं कर सकता है।

ठीक बनावट: मोल्ड की सतह पर चमड़े के अनाज, काटने के पैटर्न आदि।

डीप रिब स्थिति: यदि उपकरण की लंबाई-से-व्यास अनुपात बहुत बड़ा है, तो यह स्प्रिंगबैक के लिए प्रवण है और सटीकता की गारंटी नहीं दी जा सकती है।

EDM के फायदे: यह गुहाओं का उत्पादन कर सकता है जो बिल्कुल इलेक्ट्रोड के आकार के समान हैं। जब तक इलेक्ट्रोड का निर्माण किया जा सकता है, चाहे उनकी आकृतियाँ कितनी भी जटिल हों, उन्हें डाई स्टील पर ठीक से दोहराया जा सकता है।

"उत्कृष्टता के लिए प्रयास" - अत्यधिक उच्च सतह की गुणवत्ता और सटीकता प्राप्त करना

पृष्ठभूमि: मोल्ड के लिए सतह की आवश्यकताएं बहुत अधिक हैं। उदाहरण के लिए, पारदर्शी भागों को एक दर्पण खत्म करने की आवश्यकता होती है, और उपस्थिति भागों को विशिष्ट बनावट की आवश्यकता होती है।

EDM के फायदे: विशेष रूप से मिरर इलेक्ट्रिकल डिस्चार्ज तकनीक का उपयोग करके विद्युत मापदंडों (वर्तमान, वोल्टेज, पल्स समय) को ठीक से नियंत्रित करके, VDI 18 (A1) ग्रेड या उससे अधिक के एक दर्पण प्रभाव को सीधे पोलिंग के बिना डाई स्टील पर संसाधित किया जा सकता है या पॉलिश वर्कलोड को बहुत कम कर दिया जा सकता है। इस बीच, प्रसंस्करण सटीकता ± 0.002 मिमी या उससे भी अधिक तक पहुंच सकती है।

Ii। मोल्ड निर्माण में विद्युत निर्वहन मशीनिंग के विशिष्ट अनुप्रयोग परिदृश्य

गुहा/कोर गठन: यह सबसे महत्वपूर्ण अनुप्रयोग है। उत्पाद के मुख्य समोच्च को संसाधित करने के लिए उपयोग किया जाता है, विशेष रूप से उपर्युक्त जटिल सुविधाओं वाले भागों में।

स्लाइडर्स और इच्छुक टॉप्स का प्रसंस्करण: इन चलती भागों में जटिल आकृतियाँ होती हैं और उच्च कठोरता की आवश्यकता होती है। EDM पसंदीदा प्रक्रिया है।

पाठ और लोगो का प्रसंस्करण: मोल्ड पर अवतल या उत्तल वर्ण आमतौर पर ईडीएम द्वारा खोले जाते हैं, जो स्पष्ट और स्थायी होते हैं।

गहरी पसलियों का प्रसंस्करण: उत्पादों पर सुदृढीकरण के लिए उपयोग की जाने वाली गहरी और पतली पसलियों के लिए, ईडीएम सबसे अच्छा विकल्प है, जो आयाम सुनिश्चित कर सकता है और तनाव से बच सकता है।

मोल्ड रखरखाव और संशोधन: मोल्ड्स के लिए जो पहले से ही गर्मी उपचार से गुजर चुके हैं, अगर वेल्डिंग के बाद संशोधन या मरम्मत की आवश्यकता होती है, तो ईडीएम एकमात्र प्रभावी साधन है।

Iii। विद्युत निर्वहन मशीनिंग और उनके महत्व के प्रकार

गठन मशीन

सिद्धांत: प्री-प्रोसेस्ड कॉपर या ग्रेफाइट इलेक्ट्रोड का उपयोग करें जो डिस्चार्ज के माध्यम से गुहा को "कॉपी" करने के लिए उत्पाद के आकार में विपरीत हैं।

महत्व: यह जटिल त्रि-आयामी घुमावदार सतह गुहाओं को संसाधित करने के लिए मुख्य साधन है।

वायर कटिंग (WEDM)

सिद्धांत: एक मूविंग मेटल वायर (मोलिब्डेनम वायर) का उपयोग दो-आयामी समोच्च काटने के लिए एक इलेक्ट्रोड के रूप में किया जाता है।

महत्त्व

प्रसंस्करण आवेषण: कमजोर भागों या विशेष सामग्रियों के लिए सटीक रूप से कटौती आवेषण।

प्रसंस्करण पंच/इलेक्ट्रोड: मशीन बनाने के लिए उच्च-सटीक इलेक्ट्रोड तैयार करें।

कॉर्नर क्लीनिंग ट्रीटमेंट: कैविटी के लिए स्पष्ट पूर्ण समकोण।

सारांश: विद्युत निर्वहन मशीनिंग का मुख्य मूल्य

फ़ीचर: इंजेक्शन मोल्ड्स का महत्व

कठोरता से सीमित नहीं: यह मोल्ड को पहले गर्मी के उपचार से गुजरने की अनुमति देता है (सेवा जीवन और स्थिरता को बढ़ाने के लिए) ठीक प्रसंस्करण से पहले, सटीकता पर गर्मी उपचार विरूपण के प्रभाव से बचने के लिए।

जटिल आकृतियों की प्रतिकृति: उत्पाद डिजाइनरों द्वारा आवश्यक किसी भी जटिल उपस्थिति और संरचना को प्राप्त करने के लिए मोल्ड को सक्षम करना उत्पाद नवाचार के लिए तकनीकी गारंटी है।

उच्च परिशुद्धता/दर्पण प्रभाव: यह सीधे इंजेक्शन ढाला उत्पादों के आयामी सटीकता, विधानसभा प्रदर्शन और उपस्थिति गुणवत्ता (चमक, बनावट) को निर्धारित करता है।

कॉर्नर क्लीनिंग क्षमता: यह विशेष डिजाइन आवश्यकताओं को पूरा करने के लिए पूर्ण समकोण और तेज कोनों को संसाधित कर सकता है।

निष्कर्ष: इलेक्ट्रिकल डिस्चार्ज मशीनिंग और सीएनसी मिलिंग पूरक और पारस्परिक रूप से सुदृढ़ीकरण हैं। आधुनिक मोल्ड विनिर्माण प्रक्रियाओं में, सीएनसी "रफ" आकृति और अधिकांश ज्यामितीय आकृतियों के तेजी से हटाने के लिए जिम्मेदार है, जबकि विद्युत निर्वहन मशीनिंग (ईडीएम) विवरण, कठिन नट और अंतिम सतह प्रभावों को "परिष्कृत" करने का प्रभारी है जो सीएनसी तक नहीं पहुंच सकता है। यह एक हार्ड डाई स्टील को कला के सटीक कार्यात्मक कार्य में बदलने के लिए प्रमुख तकनीक है