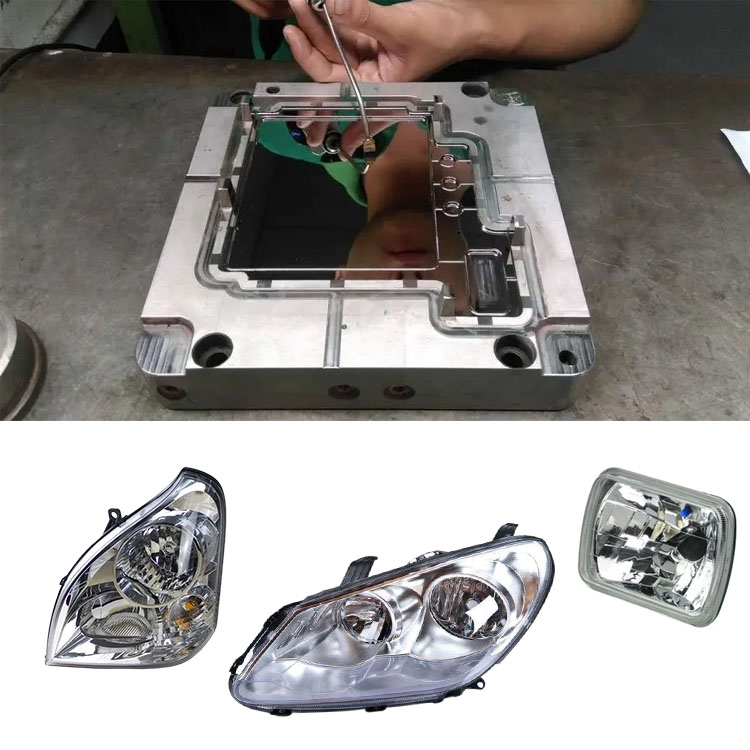

पीसी लेंस इंजेक्शन मोल्ड प्रक्रिया

2025-08-01

पीसी (पॉली कार्बोनेट) लेंस इंजेक्शन मोल्ड तकनीक एक उच्च-परिशुद्धता ऑप्टिकल उत्पाद मोल्डिंग प्रक्रिया है जिसमें बेहद सख्त मोल्ड डिजाइन, सामग्री चयन और प्रक्रिया नियंत्रण की आवश्यकता होती है। निम्नलिखित प्रमुख प्रक्रिया बिंदु हैं:

1। मोल्ड डिजाइन प्रमुख बिंदु

सामग्री चयन

मोल्ड स्टील को उच्च कठोरता और उच्च पहनने के प्रतिरोध (जैसे कि S136, H13, आदि) की आवश्यकता होती है, जो प्रकाश प्रसार को प्रभावित करने वाले सतह के दोषों से बचने के लिए, ra 00 0.01μm के लिए पॉलिश किया गया था।

क्रोम चढ़ाना या निकल-फॉस्फोरस कोटिंग जंग प्रतिरोध और मोल्ड रिलीज को बढ़ा सकती है।

धावक और गेट डिजाइन

हॉट रनर सिस्टम को ठंडी सामग्री और कतरनी गर्मी के कारण होने वाली सामग्री गिरावट को कम करना पसंद किया जाता है।

गेटिंग स्थानों को ऑप्टिकल क्षेत्र (आमतौर पर पंखे के आकार के या प्वाइंट गेट का उपयोग करके) से दूर रखा जाना चाहिए ताकि वेल्ड निशान और प्रवाह लाइनों से बच सकें।

शीतलन प्रणाली

एक समान लेआउट का उपयोग करें (अनुरूप शीतलन चैनल इष्टतम हैं) और असमान संकोचन को रोकने के लिए ± 1 ° C के भीतर तापमान अंतर को नियंत्रित करें जो युद्ध या तनाव का कारण बन सकता है।

वेंटिंग डिज़ाइन

वेंटिंग ग्रूव्स 0.01-0.02 मिमी गहरी होनी चाहिए ताकि फंसी हुई हवा को बुलबुले या जलने से रोका जा सके।

2। इंजेक्शन मोल्डिंग प्रक्रिया पैरामीटर

सुखाने

पीसी को हाइड्रोलिसिस और एम्ब्रिटमेंट को रोकने के लिए .0.02% की नमी के साथ, 4-6 घंटे के लिए 120 डिग्री सेल्सियस पर सूखने की आवश्यकता होती है।

पिघलने का तापमान

280-320 ° C (पीसी ग्रेड के आधार पर समायोजित)। उच्च तापमान में गिरावट हो सकती है, जबकि कम तापमान के परिणामस्वरूप खराब तरलता हो सकती है।

इंजेक्शन दबाव और गति

मध्यम-उच्च दबाव (80-120 एमपीए) मल्टी-स्टेज इंजेक्शन के साथ संयुक्त: हाई-स्पीड फिलिंग कोल्ड स्लग को रोकता है, जबकि अंत में कम गति आंतरिक तनाव को कम करती है।

होल्डिंग और कूलिंग

होल्डिंग प्रेशर इंजेक्शन दबाव का 50-70% है, और होल्डिंग टाइम को दीवार की मोटाई (आमतौर पर 10-30 सेकंड) के आधार पर समायोजित किया जाता है।

पर्याप्त इलाज सुनिश्चित करने के लिए कूलिंग टाइम को चक्र के कम से कम 50% के लिए जिम्मेदार होना चाहिए।

मोल्ड तापमान नियंत्रण

मोल्ड तापमान 80-110 डिग्री सेल्सियस है। उच्च तापमान मोल्ड स्टिकिंग का कारण बन सकता है, जबकि कम तापमान के परिणामस्वरूप एक खुरदरी सतह हो सकती है।

3। पोस्ट-प्रोसेसिंग और निरीक्षण

एनीलिंग

आंतरिक तनाव को खत्म करने और आयामी स्थिरता में सुधार करने के लिए 2-4 घंटे के लिए 110-130 डिग्री सेल्सियस पर anneal।

सतह कोटिंग

हार्ड कोटिंग्स (जैसे कि Sio₂) घर्षण प्रतिरोध को बढ़ाते हैं, जबकि एंटी-रिफ्लेक्टिव कोटिंग्स ऑप्टिकल प्रदर्शन में सुधार करते हैं।

गुणवत्ता निरीक्षण

ऑप्टिकल गुण: संप्रेषण (%90%), अपवर्तक सूचकांक और अब्बे संख्या।

यांत्रिक गुण: प्रभाव प्रतिरोध (पीसी के लिए विशिष्ट मूल्य: k60 kj/m g)), कठोरता।

दोष निरीक्षण: बुलबुले, लकीरें और अशुद्धियां (100% निरीक्षण)।

4। सामान्य समस्याएं और समाधान

सतह चांदी की लकीरें: नमी या गिरावट; सख्त सुखाने और पिघल तापमान को कम करने की सिफारिश की जाती है।

बुलबुले: खराब वेंटिंग या अपर्याप्त होल्डिंग दबाव; वेंटिंग का अनुकूलन करें और होल्डिंग दबाव बढ़ाएं।

ताना: असमान शीतलन या तनाव एकाग्रता; मोल्ड तापमान को समायोजित करें और गेट स्थान का अनुकूलन करें।

ऑप्टिकल विरूपण: अपर्याप्त मोल्ड पॉलिशिंग या असमान संकोचन; कूलिंग सिस्टम को फिर से पोलिश और सुधारें।

पीसी (पॉली कार्बोनेट) लेंस के लिए इंजेक्शन मोल्डिंग प्रक्रिया में सटीक मोल्ड डिज़ाइन, सख्त प्रक्रिया पैरामीटर नियंत्रण और पोस्ट-प्रोसेसिंग शामिल है ताकि यह सुनिश्चित किया जा सके कि ऑप्टिकल गुण (जैसे पारदर्शिता और अपवर्तक सूचकांक) और यांत्रिक गुण (जैसे कि प्रभाव प्रतिरोध और घर्षण प्रतिरोध) मानकों को पूरा करते हैं। निम्नलिखित एक विस्तृत प्रक्रिया प्रवाह है:

1। कच्चा माल दिखावा

सुखाने

पीसी में मजबूत हाइग्रोस्कोपिसिटी होती है और 4-6 घंटे (कण आकार और आर्द्रता के अनुसार समायोजित) के लिए 120 ℃ पर सूखने की आवश्यकता होती है, और नमी की मात्रा .020.02%होनी चाहिए।

द्वितीयक नमी अवशोषण (अनुशंसित ओस बिंदु ℃-40 ℃) से बचने के लिए एक dehumidizing ड्रायर का उपयोग करें।

रंग मिलान (वैकल्पिक)

यदि रंगाई की आवश्यकता होती है, तो संचारण को प्रभावित करने वाली अशुद्धियों से बचने के लिए ऑप्टिकल ग्रेड मास्टरबैच का उपयोग किया जाना चाहिए।

2। इंजेक्शन मोल्डिंग चरण

(1) प्लास्टिसाइजेशन को पिघलाएं

तापमान नियंत्रण

बैरल सेगमेंट हीटिंग: रियर सेक्शन (240-260 ℃) → मिडिल सेक्शन (270-290 ℃) → फ्रंट सेक्शन (280-320 ℃) स्थानीय ओवरहीटिंग और पीसी गिरावट से बचने के लिए।

स्क्रू स्पीड of80 आरपीएम कतरनी गर्मी के कारण आणविक श्रृंखला टूटने को कम करने के लिए।

(२) इंजेक्शन मोल्डिंग

बहु-चरण इंजेक्शन

पहला चरण: हाई-स्पीड फिलिंग (ठंड सामग्री को रोकने के लिए), इंजेक्शन की गति अधिकतम गति का 50-80%।

दूसरा चरण: वेल्ड मार्क्स और आंतरिक तनाव को कम करने के लिए गति को 20-30% तक कम करें।

दबाव: इंजेक्शन दबाव 80-120mpa, दबाव 40-60mpa (संकोचन बनाए रखने के लिए) पकड़े हुए।

मोल्ड तापमान नियंत्रण

मोल्ड तापमान 80-110 ℃, तेल तापमान नियंत्रक या उच्च-परिशुद्धता मोल्ड तापमान नियंत्रक का उपयोग करके, ± 1 ℃ के भीतर तापमान अंतर।

(३) दबाव और शीतलन पकड़ना

होल्डिंग प्रेशर टाइम: 10-30 सेकंड (दीवार की मोटाई के अनुसार समायोजित, आमतौर पर 1 मिमी मोटाई and 1 सेकंड के रूप में अनुमानित)।

कूलिंग टाइम: कुल चक्र का 50% से अधिक (आमतौर पर 20-60 सेकंड) यह सुनिश्चित करने के लिए कि लेंस पूरी तरह से ठीक हो गया है।

(४) डिमोल्डिंग

इजेक्शन सिस्टम को सफेद करने या खरोंच से बचने के लिए स्थिर (जैसे वायवीय इजेक्शन या सर्वो इजेक्टर) होना चाहिए।

डिमोल्डिंग ढलान ° 1 ° है, और यदि आवश्यक हो तो एक रिलीज एजेंट का छिड़काव किया जाता है (यह बाद के कोटिंग को प्रभावित नहीं करना चाहिए)।

3। पोस्ट-प्रोसेसिंग प्रक्रिया

(१) उपचार की घोषणा करना

शर्तें: 2-4 घंटे के लिए 110-130 ℃ पर एक ओवन में anneal, और धीरे-धीरे कमरे के तापमान पर ठंडा।

उद्देश्य: आंतरिक तनाव को समाप्त करना और बाद में विरूपण या ऑप्टिकल विरूपण को कम करना।

(२) सतह उपचार

हार्ड कोटिंग: वैक्यूम कोटिंग (जैसे कि सियो, टिन) के माध्यम से सतह की कठोरता (4h या उससे ऊपर तक) में सुधार करें।

एंटी-रिफ्लेक्टिव कोटिंग: मल्टी-लेयर कोटिंग (MGF, आदि) चकाचौंध को कम करता है और 99%से अधिक प्रकाश संप्रेषण को बढ़ाता है।

(३) सफाई और निरीक्षण

अल्ट्रासोनिक सफाई धूल-मुक्त कार्यशाला वातावरण का उपयोग करके रिलीज एजेंट और धूल को हटा देती है।

100% पूर्ण निरीक्षण: संप्रेषण (स्पेक्ट्रोफोटोमीटर), सतह दोष (स्वचालित ऑप्टिकल निरीक्षण एओआई), आयामी सटीकता (तीन-आयामी माप)।