व्यावसायिक घूर्णी मोल्डिंग सेवाएँ

सेवा विवरण

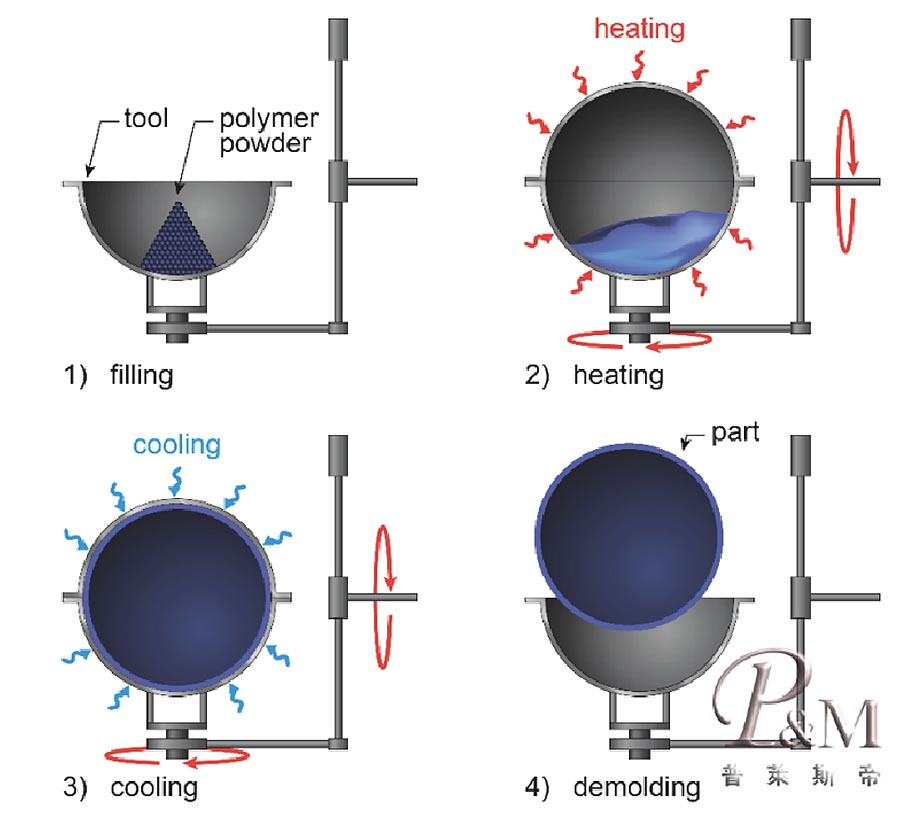

घूर्णी मोल्डिंग, जिसे आमतौर पर रोटोमोल्डिंग, घूर्णी कास्टिंग और यहां तक कि रोटो-कास्टिंग के रूप में भी जाना जाता है, लगभग असीमित जीवनकाल के साथ अविश्वसनीय रूप से टिकाऊ उत्पादों के उत्पादन के लिए एक प्लास्टिक निर्माण प्रक्रिया है। रोटोमोल्डिंग के लिए विभिन्न प्रकार की सामग्रियां उपलब्ध हैं, जिनमें पॉलीथीन (पीई) के ग्रेड सबसे आम तौर पर ढाली जाने वाली सामग्री हैं।

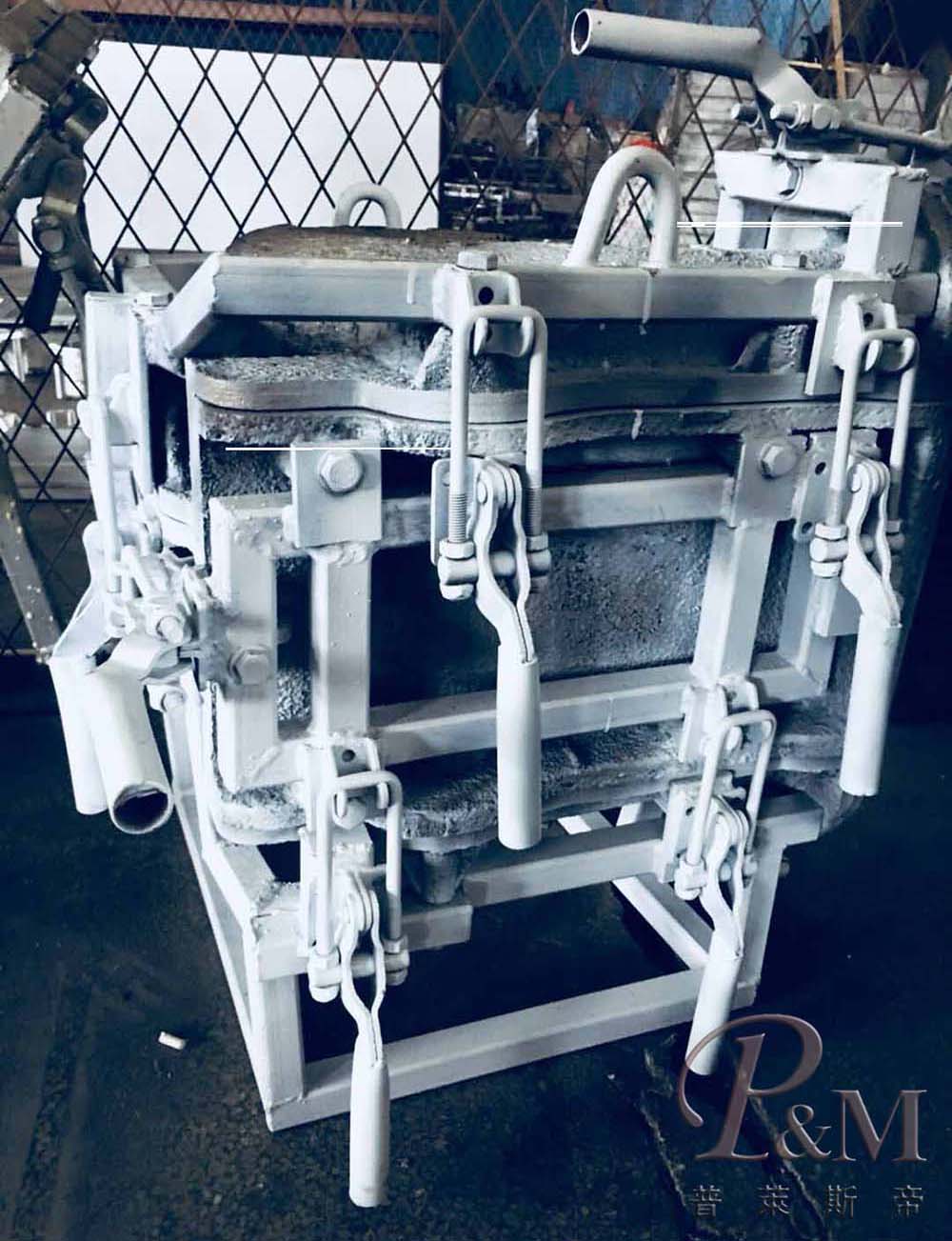

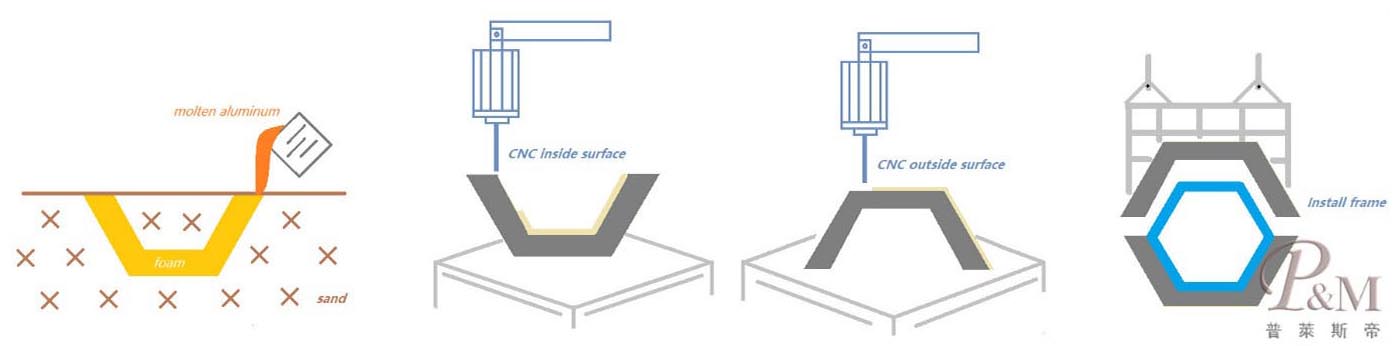

रोटोमोल्डिंग प्रक्रिया के लिए एक सांचे या उपकरण की आवश्यकता होती है, जिसे निर्माण, कास्टिंग या मशीनिंग सहित कई तरीकों से उत्पादित किया जा सकता है। प्लास्टिक निर्माण प्रक्रिया के लिए सांचे आमतौर पर एल्युमीनियम से बनाए जाते हैं, जबकि कुछ उपकरण स्टेनलेस स्टील या कार्बन स्टील से बनाए जाते हैं। घूर्णी मोल्डिंग के क्षेत्र में कई लोग रोटोमोल्डिंग के लिए एल्यूमीनियम से बने सांचों को देखना पसंद करते हैं क्योंकि घूर्णी मोल्डिंग प्रक्रिया के शीतलन चक्रों में पानी के संपर्क में आने पर यह कार्बन स्टील की तुलना में बेहतर घिसता है, जो आमतौर पर जंग खा जाता है, जिससे जंग को सांचे में स्थानांतरित करने का अवसर मिलता है। उत्पाद. कार्बन स्टील के सांचों की तुलना में एल्युमीनियम को संशोधित करना और उसका रखरखाव करना भी आम तौर पर आसान होता है।

रोलर्स को विशिष्ट रूपरेखा और आकृतियों के साथ डिज़ाइन किया गया है जो प्लास्टिक सामग्री को गुजरते समय धीरे-धीरे मोड़ते हैं और आकार देते हैं। प्लास्टिक के तापमान को नियंत्रित करने और तैयार उत्पाद के वांछित गुणों को प्राप्त करने में मदद के लिए रोलर्स को गर्म या ठंडा किया जा सकता है।

घूर्णी प्लास्टिक तकनीक का उपयोग आमतौर पर पाइप, ट्यूब, गटर, ट्रिम और मोल्डिंग सहित विभिन्न प्रकार के उत्पादों के उत्पादन के लिए किया जाता है। यह प्रक्रिया अत्यधिक बहुमुखी है और इसका उपयोग पीवीसी, पीईटी, पॉली कार्बोनेट और पॉलीप्रोपाइलीन सहित प्लास्टिक सामग्री की एक विस्तृत श्रृंखला के साथ किया जा सकता है।

घूर्णी प्लास्टिक तकनीक भी एक लागत प्रभावी विनिर्माण प्रक्रिया है, क्योंकि इसमें अन्य मोल्डिंग प्रक्रियाओं की तुलना में न्यूनतम टूलींग और उपकरण की आवश्यकता होती है। इसके अतिरिक्त, प्रक्रिया को आसानी से स्वचालित किया जा सकता है, जिससे श्रम लागत कम होगी और उत्पादन क्षमता बढ़ेगी।

रोलिंग प्लास्टिक तकनीक का एक मुख्य लाभ इसकी लगातार गुणवत्ता और सटीकता के साथ लंबी, निरंतर आकृतियाँ बनाने की क्षमता है। यह प्रक्रिया अत्यधिक कुशल भी है, क्योंकि यह शीघ्रता से और न्यूनतम अपशिष्ट के साथ बड़ी मात्रा में उत्पाद तैयार कर सकती है।

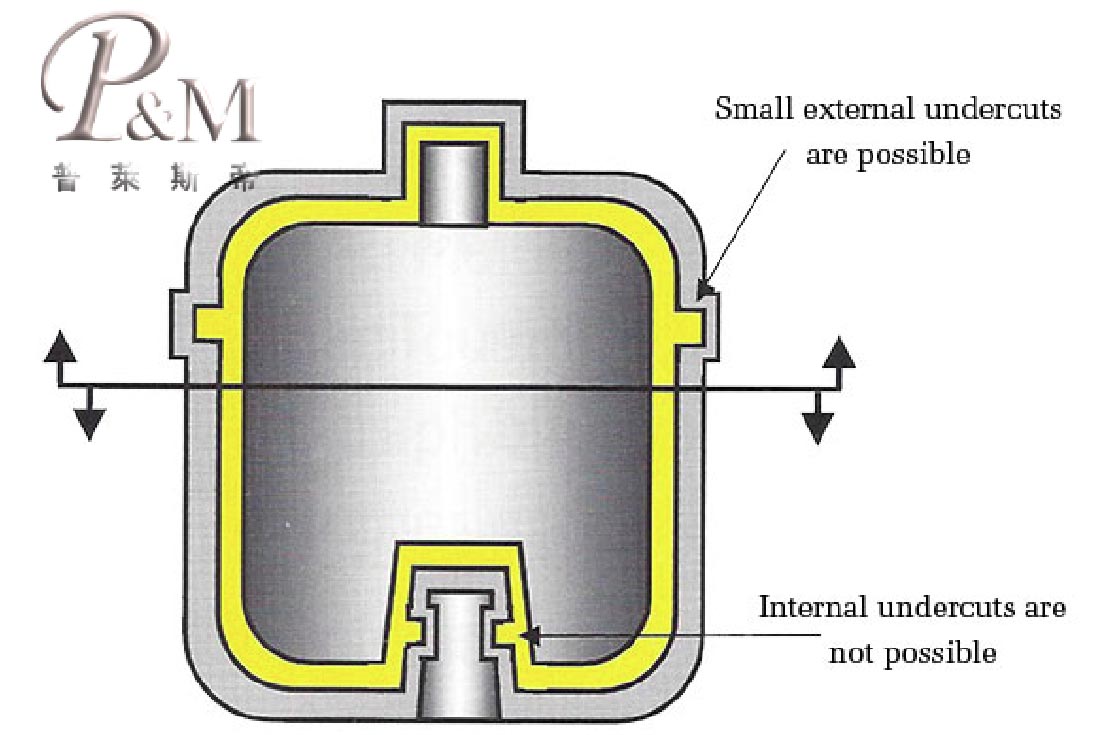

इसके कई फायदों के बावजूद, रोटेशनल प्लास्टिक तकनीक की कुछ सीमाएँ हैं। यह प्रक्रिया सुसंगत क्रॉस-सेक्शन के साथ सरल, समान आकार बनाने के लिए सबसे उपयुक्त है। अलग-अलग क्रॉस-सेक्शन वाले जटिल आकारों को अतिरिक्त प्रसंस्करण चरणों या वैकल्पिक विनिर्माण प्रक्रियाओं की आवश्यकता हो सकती है।

घूर्णी मोल्डिंग उत्पादों की विशेषताएं और पक्ष-विपक्ष

विशेषताएँ:

डिज़ाइन लचीलापन: घूर्णी मोल्डिंग आकार और आकारों की एक विस्तृत श्रृंखला का उत्पादन करने की अनुमति देती है, जिसमें जटिल ज्यामिति भी शामिल हैं जिन्हें अन्य विनिर्माण प्रक्रियाओं के साथ हासिल करना मुश्किल है।

स्थायित्व: घूर्णी मोल्डिंग का उपयोग करके बनाए गए उत्पाद अपनी ताकत, स्थायित्व और प्रभाव प्रतिरोध के लिए जाने जाते हैं।

संगति: घूर्णी मोल्डिंग की प्रक्रिया यह सुनिश्चित करती है कि प्लास्टिक सामग्री की मोटाई पूरे उत्पाद में एक समान है, जिसके परिणामस्वरूप लगातार ताकत और स्थायित्व मिलता है।

कम लागत: घूर्णी मोल्डिंग एक अपेक्षाकृत कम लागत वाली विनिर्माण प्रक्रिया है, जो इसे बड़े, खोखले प्लास्टिक उत्पादों के उत्पादन के लिए एक आकर्षक विकल्प बनाती है।

पेशेवर:

हल्के वजन: रोटेशनल मोल्डिंग का उपयोग करके बनाए गए उत्पाद हल्के होते हैं, जिससे उन्हें परिवहन और संभालना आसान हो जाता है।

कम टूलींग लागत: घूर्णी मोल्डिंग के लिए टूलींग लागत अन्य विनिर्माण प्रक्रियाओं की तुलना में काफी कम है, जो इसे छोटे पैमाने पर उत्पादन के लिए एक किफायती विकल्प बनाती है।

अनुकूलन: घूर्णी मोल्डिंग रंग, बनावट और फिनिश सहित उत्पाद डिजाइन के अनुकूलन की अनुमति देता है।

पर्यावरण-अनुकूल: घूर्णी मोल्डिंग एक पर्यावरण-अनुकूल विनिर्माण प्रक्रिया है जो कम अपशिष्ट पैदा करती है और पुनर्नवीनीकरण सामग्री का उपयोग कर सकती है।

दोष:

सीमित सामग्री विकल्प: घूर्णी मोल्डिंग के लिए उपयोग की जा सकने वाली सामग्रियों की सीमा सीमित है, जो उन अनुप्रयोगों को प्रतिबंधित कर सकती है जिनके लिए यह उपयुक्त है।

सीमित परिशुद्धता: घूर्णी मोल्डिंग उच्च परिशुद्धता या सख्त सहनशीलता वाले उत्पादों के उत्पादन के लिए उपयुक्त नहीं हो सकती है।

लंबा उत्पादन समय: घूर्णी मोल्डिंग प्रक्रिया धीमी हो सकती है, जो समय-संवेदनशील परियोजनाओं के लिए उपयुक्त नहीं हो सकती है।

सीमित पैमाना: घूर्णी मोल्डिंग आम तौर पर बड़ी, खोखली वस्तुओं के उत्पादन तक सीमित होती है, जो छोटे उत्पादों के लिए उपयुक्त नहीं हो सकती है।

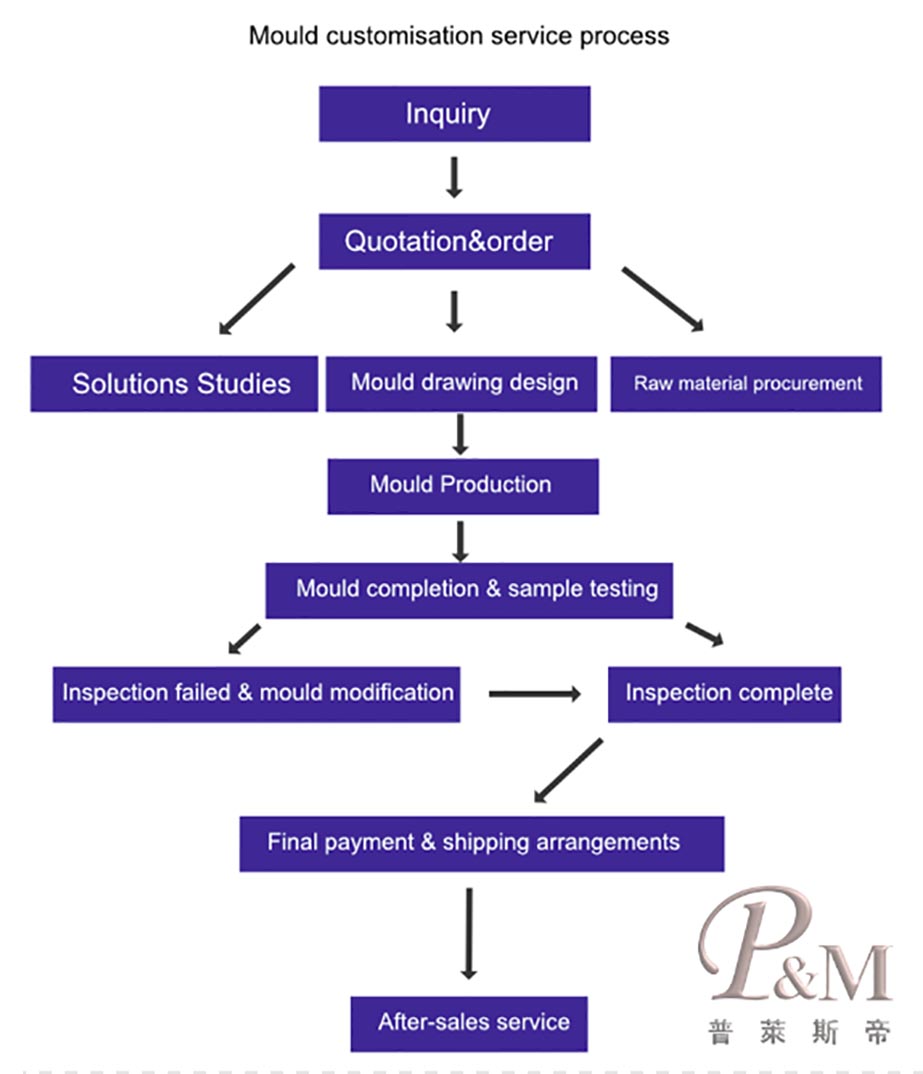

सेवा प्रक्रिया

घूर्णी मोल्डिंग की प्रक्रिया थकाऊ और जटिल है, यह सरल लगती है और ऑपरेशन के पीछे कई प्रक्रियाओं की आवश्यकता होती है। प्रक्रिया में मुख्य रूप से शामिल हैं: ग्राहक की कस्टम आवश्यकताओं को स्वीकार करना, इंजीनियरिंग टीम मोल्ड डिजाइन, मोल्ड निर्माण, मोल्ड निरीक्षण और परीक्षण मोल्ड, मोल्ड संशोधन और मरम्मत, मोल्ड रखरखाव। निम्नलिखित Ningbo P&M आपको एक-एक करके प्रक्रिया से परिचित कराएगा।

1.आदेश की पुष्टि और तैयारी

ग्राहक ऑर्डर देता है, उत्पाद संरचना, सामग्री और प्रसंस्करण प्रौद्योगिकी का विश्लेषण, घूर्णी मोल्डिंग मशीन उपकरण पर निर्णय

सामग्री तैयार करना: रोलिंग प्लास्टिक प्रक्रिया में पहला कदम प्लास्टिक सामग्री तैयार करना है। इसमें सामग्री को एक सपाट शीट या पट्टी में बाहर निकालना, या पूर्व-निर्मित शीट या स्ट्रिप्स का उपयोग करना शामिल हो सकता है।

एक बार प्लास्टिक सामग्री तैयार हो जाने के बाद, इसे रोल बनाने वाली मशीन पर लोड किया जाता है। मशीन में रोलर्स की एक श्रृंखला होती है जो धीरे-धीरे सामग्री को वांछित प्रोफ़ाइल में आकार देती है।

2. उत्पाद और रोलर का डिज़ाइन और निर्माण

किसी नए उत्पाद के विकास में उत्पाद डिजाइन प्रक्रिया एक महत्वपूर्ण चरण है। किसी उत्पाद का निर्माण करने से पहले, यह सुनिश्चित करने के लिए कई चरणों से गुजरना महत्वपूर्ण है कि डिज़ाइन व्यवहार्य है और इच्छित उपयोगकर्ताओं की आवश्यकताओं को पूरा करता है।

उत्पाद डिज़ाइन प्रक्रिया में पहला कदम उस समस्या या आवश्यकता की पहचान करना है जिसे उत्पाद संबोधित करेगा। इसमें बाजार अनुसंधान करना और संभावित ग्राहकों से उनकी जरूरतों और प्राथमिकताओं को समझने के लिए प्रतिक्रिया एकत्र करना शामिल है।

एक बार समस्या या आवश्यकता की पहचान हो जाने के बाद, अगला कदम उत्पाद के लिए एक अवधारणा विकसित करना है। इसमें डिज़ाइन की कल्पना करने के लिए विचारों को रेखांकित करना या 3D मॉडल बनाना शामिल हो सकता है।

एक बार उत्पाद विनिर्देश स्थापित हो जाने के बाद, अगला कदम उत्पाद का प्रोटोटाइप या मॉकअप बनाना है। यह विभिन्न तरीकों का उपयोग करके किया जा सकता है, जैसे 3डी प्रिंटिंग, सीएनसी मशीनिंग, या हैंडक्राफ्टिंग।

रोल बनाने की मशीन में उपयोग किए जाने वाले रोलर्स को विशिष्ट रूपरेखा और आकृतियों के साथ डिज़ाइन किया गया है जो प्लास्टिक सामग्री को गुजरते समय धीरे-धीरे मोड़ते हैं और आकार देते हैं। प्लास्टिक के तापमान को नियंत्रित करने और तैयार उत्पाद के वांछित गुणों को प्राप्त करने में मदद के लिए रोलर्स को गर्म या ठंडा किया जा सकता है। रोलर सेटअप को तैयार उत्पाद के विशिष्ट आकार और आयामों के आधार पर समायोजित किया जाता है।

सामग्री चयन का सिद्धांत है: ढले हुए प्लास्टिक के प्रकार, उत्पाद के आकार, आयामी सटीकता, उत्पाद की उपस्थिति, गुणवत्ता और उपयोग की आवश्यकताओं, उत्पादन बैच के आकार के आधार पर, काटने, पॉलिशिंग, वेल्डिंग, नक़्क़ाशी, विरूपण, पहनने के प्रतिरोध और को ध्यान में रखते हुए। विभिन्न प्रकार के स्टील का चयन करने के लिए, अन्य भौतिक गुणों, मोल्ड और प्रसंस्करण विधियों की अर्थव्यवस्था और उत्पादन स्थितियों को ध्यान में रखते हुए। कई मोल्ड स्टील हैं, और मोल्ड सामग्री की पसंद उत्पाद की प्रकृति और उत्पादों की संख्या से निर्धारित की जा सकती है।

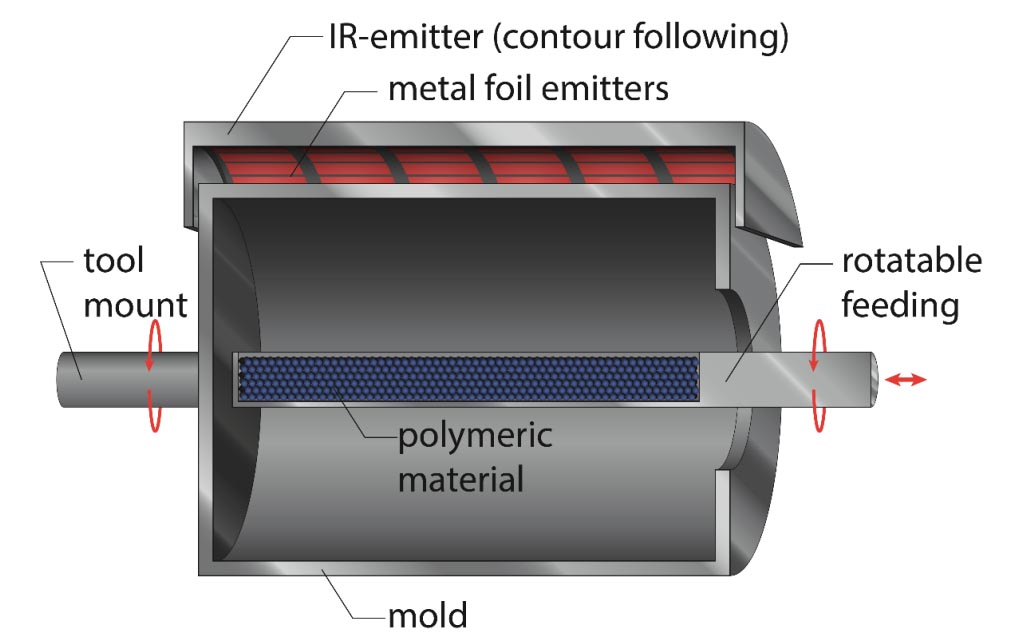

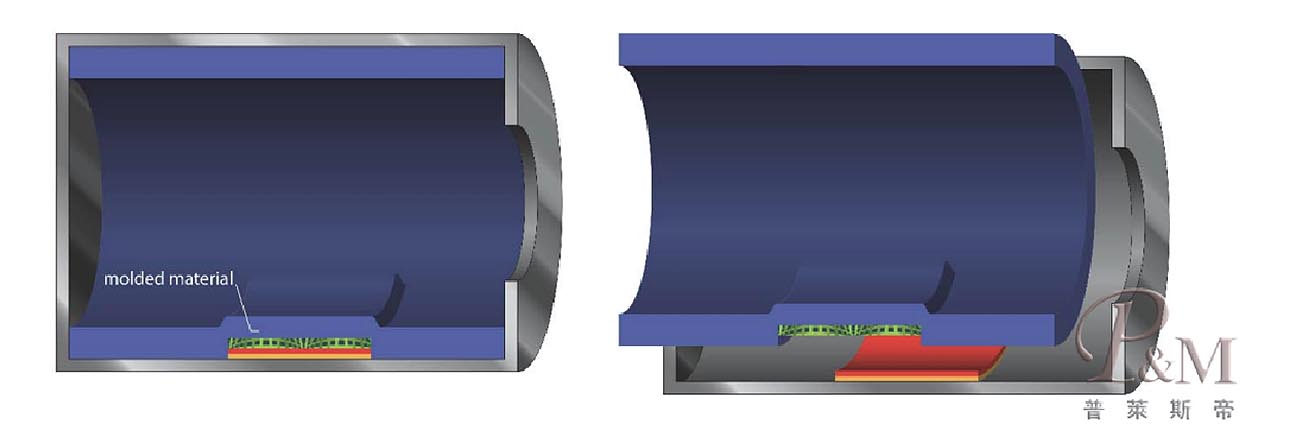

घूर्णी मोल्डिंग मशीनें विभिन्न आकारों में बनाई जाती हैं। इनमें आम तौर पर साँचे, एक ओवन, एक शीतलन कक्ष और साँचे के स्पिंडल होते हैं। स्पिंडल एक घूमने वाली धुरी पर लगे होते हैं, जो प्रत्येक सांचे के अंदर प्लास्टिक की एक समान कोटिंग प्रदान करता है। सांचे (या टूलींग) या तो वेल्डेड शीट स्टील या कास्ट से निर्मित होते हैं। निर्माण विधि अक्सर भाग के आकार और जटिलता से प्रेरित होती है; अधिकांश जटिल हिस्से संभवतः कास्ट टूलींग से बने होते हैं। मोल्ड आमतौर पर स्टेनलेस स्टील या एल्यूमीनियम से निर्मित होते हैं। एल्यूमीनियम के सांचे आमतौर पर समकक्ष स्टील के सांचे की तुलना में अधिक मोटे होते हैं, क्योंकि यह एक नरम धातु है। यह मोटाई चक्र समय को महत्वपूर्ण रूप से प्रभावित नहीं करती है क्योंकि एल्यूमीनियम की तापीय चालकता स्टील की तुलना में कई गुना अधिक है। कास्टिंग से पहले एक मॉडल विकसित करने की आवश्यकता के कारण, कास्ट मोल्ड में टूलींग के निर्माण से जुड़ी अतिरिक्त लागत होती है, जबकि गढ़े हुए स्टील या एल्यूमीनियम मोल्ड, खासकर जब कम जटिल भागों के लिए उपयोग किए जाते हैं, कम महंगे होते हैं। हालाँकि, कुछ सांचों में एल्यूमीनियम और स्टील दोनों होते हैं। यह उत्पाद की दीवारों में परिवर्तनीय मोटाई की अनुमति देता है। हालाँकि यह प्रक्रिया इंजेक्शन मोल्डिंग जितनी सटीक नहीं है, लेकिन यह डिज़ाइनर को अधिक विकल्प प्रदान करती है। स्टील में एल्युमीनियम मिलाने से अधिक ताप क्षमता मिलती है, जिससे पिघला हुआ प्रवाह लंबे समय तक तरल अवस्था में रहता है।

घूर्णी उत्पाद का निर्माण

1. प्लास्टिक बनाना

जैसे ही प्लास्टिक सामग्री रोलर्स से गुजरती है, यह धीरे-धीरे वांछित आकार में बन जाती है। तैयार उत्पाद के वांछित क्रॉस-सेक्शन और ज्यामिति को प्राप्त करने के लिए रोलर्स को समायोजित किया जा सकता है।

2.कटिंग और फिनिशिंग

जो भाग उत्पाद स्थान बनाते हैं, उन्हें ढाला हुआ भाग (अर्थात, संपूर्ण रूप में साँचा) कहा जाता है और वे भाग (साँचे के) जो उत्पाद की बाहरी सतह बनाते हैं, गुहिकाएँ (गुहा) कहलाते हैं।

सामान्य तौर पर, एक सांचे में बड़ी संख्या में गुहाओं का मतलब है कि यह एक ही इंजेक्शन में अधिक उत्पादों का उत्पादन कर सकता है, यानी, बड़ी उत्पादन मात्रा। हालाँकि, मोल्ड की लागत भी बढ़ जाएगी, इसलिए प्राप्त किए जाने वाले उत्पादन की मात्रा के अनुसार मोल्ड में गुहाओं की संख्या को तर्कसंगत बनाया जाना चाहिए।

3. गुणवत्ता नियंत्रण

रोलिंग प्लास्टिक प्रक्रिया के दौरान, यह सुनिश्चित करने के लिए गुणवत्ता नियंत्रण जांच की जाती है कि तैयार उत्पाद आवश्यक विनिर्देशों को पूरा करता है। इसमें आयामों को मापना और उत्पाद की सतह की फिनिश का निरीक्षण करना शामिल हो सकता है।

4. पैकेजिंग और शिपिंग

एक बार तैयार उत्पाद का निरीक्षण और अनुमोदन हो जाने के बाद, इसे पैक किया जाता है और ग्राहक को भेज दिया जाता है।

सस्ते और स्थिर परिवहन चैनलों के माध्यम से, हम गारंटी देते हैं कि मोल्ड को बिना किसी क्षति या देरी के ग्राहक के निर्दिष्ट स्थान पर पहुंचाया जाएगा।

5 बिक्री के बाद सेवा

Ningbo P&M के पास पूरी बिक्री और बिक्री उपरांत सेवा टीम है।

हम यह सुनिश्चित करने के लिए एक साल की मोल्ड वारंटी और पूर्ण बिक्री-पश्चात सेवा प्रदान करते हैं कि हमारे ग्राहक हमारी कस्टम मोल्ड सेवा संतोषजनक ढंग से और बिना किसी चिंता के खरीद सकें।

हम खरीदारी से पहले परामर्श सेवाओं की एक पूरी श्रृंखला प्रदान करते हैं ताकि हमारे ग्राहकों को पता चले कि उन्हें क्या चाहिए।

हमारा मोल्ड डिज़ाइन दर्शन परिशुद्धता, उच्च गति, स्थायित्व, स्थिरता, ऊर्जा की बचत और उपयोगकर्ता के अनुकूल संचालन पर आधारित है, और हम कई प्रकार के सटीक इंजेक्शन मोल्डिंग मशीन मॉडल विकसित करने के लिए प्रतिबद्ध हैं। मोल्ड गुणवत्ता नियंत्रण के संदर्भ में, उपयोगकर्ताओं को सर्वोत्तम अनुभव देने के लिए, हम आयातित मोल्ड घटकों का उपयोग करने पर जोर देते हैं और प्रत्येक असेंबली चरण का सटीक माप उपकरणों के साथ इंजीनियरों द्वारा परीक्षण किया जाता है ताकि यह सुनिश्चित किया जा सके कि प्रत्येक संरचना स्थिर, सुचारू और सुरक्षित रूप से काम करती है। इसके अलावा, आपकी आवश्यकताओं के लिए आपको अधिक सटीक सुझाव देने के लिए, हम आपके उत्पाद की विशेषताओं, उत्पादन आउटपुट और वर्तमान में आपके सामने आने वाली समस्याओं का विश्लेषण करेंगे, आपकी स्थिति के सभी पहलुओं का मूल्यांकन करेंगे और आपको उपयुक्त सुझाव देंगे। यदि आप एक नया उत्पाद विकसित करना चाहते हैं, लेकिन उत्पादन लाइन बनाने की योजना नहीं है, तो हम आपकी आवश्यकताओं को पूरा करने के लिए विशेषज्ञता और तकनीकी पहुंच प्रदान करके आपकी मदद करने में प्रसन्न होंगे।

हमारे पास साँचे का परीक्षण करने के लिए एक पेशेवर साँचा कमीशनिंग विभाग है। इसके अलावा, हम अपने ग्राहकों को उनके साँचे में स्वचालन उपकरण को एकीकृत करने में मदद करते हैं ताकि यह सुनिश्चित किया जा सके कि हर कार्य सुचारू रूप से चले, इस प्रकार यह सुनिश्चित होता है कि साँचे को तुरंत संचालन शुरू करने के लिए तैयार आपकी कंपनी तक पहुँचाया जाता है।

जब आप मोल्ड के संचालन के दौरान समस्याओं का सामना करते हैं, तो हमारी ऑनलाइन बिक्री-पश्चात टीम मरम्मत सेवाएं प्रदान करने के लिए तैयार है। आप हमसे संपर्क कर सकते हैं, समस्या का वर्णन कर सकते हैं और हमारे तकनीकी विशेषज्ञ समस्या को समझते ही आपको समाधान देंगे।