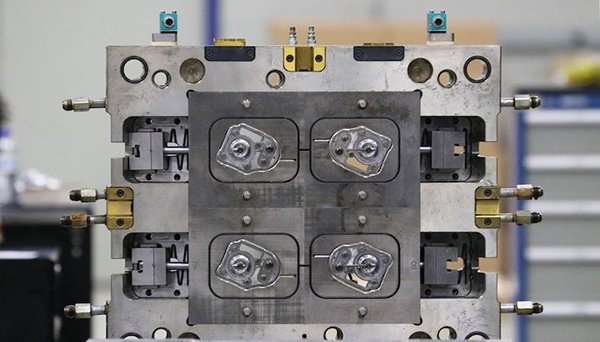

इंजेक्शन मोल्डिंग प्रक्रिया: खिलौने, डिब्बे और चिकित्सा कंटेनरों के लिए चक्र और उपकरण

2025-04-16

इंजेक्शन मोल्डिंगएक ऐसी प्रक्रिया है जो आकार देने के लिए एक मोल्ड में बहुलक के उच्च दबाव वाले इंजेक्शन को मजबूर करती है। इस प्रक्रिया के विभिन्न चरण संक्षिप्त हैं, आमतौर पर 2 सेकंड से 2 मिनट तक चलते हैं। इंजेक्शन मोल्डिंग चक्र में चार प्रमुख चरण होते हैं: क्लैंपिंग, इंजेक्शन, कूलिंग और इजेक्शन।

क्लैंपिंग:

इंजेक्शन प्रक्रिया शुरू करने के लिए, इंजेक्शन मोल्डिंग मशीन से जुड़ी क्लैम्पिंग यूनिट का उपयोग करके मोल्ड के दोनों हिस्सों को सुरक्षित रूप से बंद किया जाना चाहिए। सामग्री को इंजेक्ट किया जाता है क्योंकि क्लैम्पिंग यूनिट इंजेक्शन के दौरान एक तंग सील सुनिश्चित करता है, एक साथ हिस्सों को दबाता है। अधिक क्लैम्पिंग पावर के साथ बड़ी मशीनें, मोल्ड को बंद करने और सुरक्षित करने के लिए अधिक समय की आवश्यकता हो सकती हैं।

इंजेक्शन:

प्लास्टिक के छर्रों को एक हॉपर के माध्यम से इंजेक्शन मोल्डिंग मशीन में खिलाया जाता है और इंजेक्शन इकाई द्वारा मोल्ड की ओर बढ़ाया जाता है। छर्रों को बैरल के भीतर गर्मी और दबाव से पिघलाया जाता है। सामग्री की मात्रा, जिसे 'शॉट' के रूप में जाना जाता है, को मोल्ड के भरने से 95%-99%तक निर्धारित किया जाता है। सटीक इंजेक्शन समय की गणना प्लास्टिक प्रवाह की गतिशील प्रकृति के कारण चुनौतीपूर्ण है। इंजेक्शन का समय इंजेक्शन दबाव, शक्ति और शॉट वॉल्यूम जैसे कारकों के आधार पर अनुमानित है। इंजेक्शन का दबाव आमतौर पर 35-140 एमपीए से होता है और मशीन के हाइड्रोलिक सिस्टम द्वारा नियंत्रित होता है।

कूलिंग:

शीतलन चरण के दौरान, मोल्ड के भीतर का प्लास्टिक मोल्ड के इंटीरियर के संपर्क पर जमना शुरू कर देता है। जैसा कि प्लास्टिक ठंडा और कठोर होता है, यह वांछित आकार को अपनाता है, संभवतः प्रक्रिया के दौरान थोड़ा सिकुड़ जाता है। कूलिंग अवधि समाप्त होने तक मोल्ड को नहीं खोला जा सकता है। कूलिंग समय का अनुमान भाग की दीवार की मोटाई और प्लास्टिक के थर्मोडायनामिक गुणों पर निर्भर करता है।

अस्वीकृति:

अंतिम चरण में एक इजेक्शन सिस्टम का उपयोग करके मशीन से भाग को बाहर निकालना शामिल है। जब मोल्ड खुलता है, तो भाग को बाहर धकेल दिया जाता है, संभावित संकोचन और मोल्ड को आसंजन के कारण बल की आवश्यकता होती है। इजेक्शन के बाद, मोल्ड को एक और शॉट के लिए फिर से बंद किया जा सकता है ताकि चक्र नए सिरे से शुरू हो सके।

मोल्ड डिज़ाइन अंतिम उत्पाद की गुणवत्ता का निर्धारण करने में महत्वपूर्ण भूमिका निभाता है। मोल्ड की मजबूती, स्थायित्व, आकार और आकार का उपयोग किए गए मोल्ड के प्रकार से प्रभावित महत्वपूर्ण कारक हैं। मोल्ड के भीतर उचित बहुलक प्रवाह, साथ ही ठंडा करने के लिए कुशल गर्मी हस्तांतरण, आवश्यक डिजाइन विचार हैं।

इस जटिल प्रक्रिया को अपनी सफलता सुनिश्चित करने के लिए कुशल निरीक्षण की आवश्यकता होती है। स्वचालित प्लास्टिक में, हम उत्पादकता और सुरक्षा दोनों को प्राथमिकता देते हैं। हम विविध उद्योगों में उच्च गुणवत्ता वाले प्लास्टिक भागों को वितरित करने का प्रयास करते हैंइंजेक्शन मोल्डिंग। अपने इंजेक्शन मोल्डिंग की जरूरतों के लिए, अपनी आवश्यकताओं के बारे में विस्तृत चर्चा के लिए और एक प्रतिस्पर्धी उद्धरण प्राप्त करने के लिए APL तक पहुंचें।