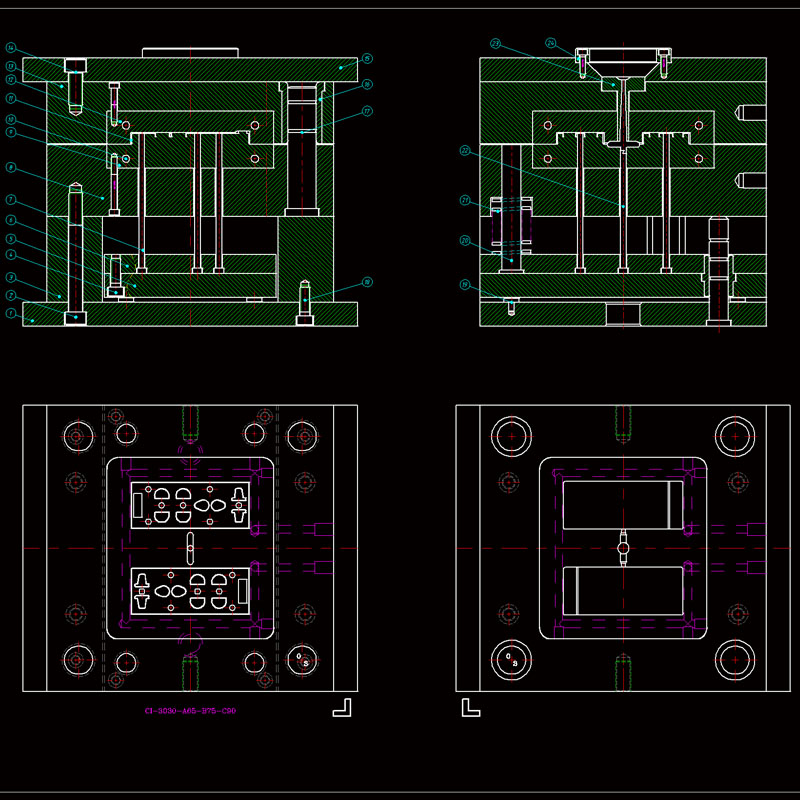

इंजेक्शन मोल्ड डिजाइन के प्रमुख बिंदु

2025-07-11

इंजेक्शन मोल्ड ड्राइंग डिजाइन मोल्ड निर्माण का मुख्य लिंक है, जिसे व्यापक रूप से प्रक्रिया, संरचनात्मक तर्कसंगतता और उत्पादन लागत पर विचार करने की आवश्यकता है। निम्नलिखित प्रमुख बिंदु और विस्तृत विवरण हैं:

1। उत्पाद विश्लेषण और प्रारंभिक तैयारी

उत्पाद संरचना मूल्यांकन

ड्राफ्ट कोण: आमतौर पर 1 ° ~ 3 °, डिमोल्डिंग क्षति से बचने के लिए; गहरी गुहा या बनावट सतह को उचित रूप से बढ़ाने की आवश्यकता है।

दीवार की मोटाई एकरूपता: संकोचन के निशान से बचें (अनुशंसित 2 ~ 4 मिमी, पतली-दीवार वाले भाग 0.5 मिमी से कम नहीं)।

अंडरकट प्रोसेसिंग: स्लाइडर द्वारा हल, इच्छुक शीर्ष या काज संरचना, आंदोलन स्थान को चिह्नित करने की आवश्यकता है।

उदाहरण: इच्छुक शीर्ष तंत्र का उपयोग आमतौर पर मोबाइल फोन के मामलों के साइड होल के लिए किया जाता है, और स्ट्रोक को अंडरकट गहराई के 2 मिमी से अधिक होना चाहिए।

भौतिक संपत्ति मिलान

संकोचन मुआवजा (जैसे कि ABS लगभग 0.5%, पीपी के बारे में 1.5%), ड्राइंग में आयामी सहिष्णुता को चिह्नित करता है (जैसे ± 0.05 मिमी)।

पार्टिंग लाइन डिज़ाइन को उपस्थिति की सतह से बचने के लिए, और विमान या नियमित सतह को प्राथमिकता देने की आवश्यकता है।

2। मोल्ड संरचना डिजाइन के मुख्य तत्व

बिदाई सतह डिजाइन

फ्लैश को कम करने के लिए अधिकतम समोच्च लाइन का चयन करें; जटिल बिदाई सतह को 3 डी सतह संक्रमण का उपयोग करने की आवश्यकता है।

प्रसंस्करण व्यवहार्यता (जैसे ईडीएम या सीएनसी प्रक्रिया अंकन) पर विचार करें।

कास्टिंग तंत्र अनुकूलन

कोल्ड रनर: मुख्य धावक टेंपर 2 ° ~ 5 °, शाखा धावक का संतुलित लेआउट (परिपत्र/ट्रेपेज़ॉइडल क्रॉस सेक्शन)।

हॉट रनर: पिघल प्रतिधारण (जैसे सुई वाल्व टाइमिंग कंट्रोल) से बचने के लिए हीटिंग ज़ोन के नियंत्रण बिंदु को चिह्नित करें।

कूलिंग सिस्टम लेआउट

"इक्विडिस्टेंट सिद्धांत" (गुहा की सतह से 10 ~ 15 मिमी) का पालन करें, सर्पिल या स्टेप्ड वाटर चैनल डिजाइन करें, और इनलेट और आउटलेट दिशाओं को चिह्नित करें।

विशेष आकार के भाग अधिमानतः अनुरूप पानी चैनलों से सुसज्जित हैं, मोल्ड तापमान नियंत्रक मापदंडों के साथ संयोजन में (जैसे कि पीसी सामग्री को 80 ~ 120 ℃ की आवश्यकता होती है)।

Iii। अस्वीकृति और निकास प्रणाली

अस्वीकृति तंत्र

इजेक्टर व्यास ≥2.5 मिमी, स्पेसिंग mmm50 मिमी; गहरी पसलियों को पुश प्लेट या हवा की टोपी की आवश्यकता होती है।

रीसेट रॉड को प्रीलोड स्प्रिंग (संपीड़न mm10 मिमी) की आवश्यकता होती है।

निकास डिजाइन

निकास नाली की गहराई 0.02 ~ 0.04 मिमी (सामग्री पर निर्भर) है, जो पिघल के अंत में या जड़ना पर स्थित है।

बड़े सांचे निकास स्टील या वैक्यूम सिस्टम से सुसज्जित हैं।

Iv। अंकन और प्रसंस्करण आवश्यकताओं को चित्रित करना

प्रमुख आयाम अंकन

गुहा/कोर मिलान सहिष्णुता (H7/H6), मोल्ड कोर कठोरता (HRC48 ~ 52)।

आवेषण को अलग से तैयार करने की आवश्यकता है, और तार काटने या पीसने की प्रक्रिया को चिह्नित किया जाना चाहिए।

मानकीकरण और डीएफएम

मोल्ड फ्रेम लॉन्गजी मानक (जैसे कि सीआई प्रकार) का उपयोग करता है, और गाइड कॉलम व्यास टेम्पलेट से 0.02 मिमी छोटा है।

मार्क सरफेस ट्रीटमेंट (जैसे नाइट्राइडिंग, क्रोम चढ़ाना) और एंटी-रस्ट आवश्यकताओं।

वी। डिजाइन सत्यापन और लागत नियंत्रण

सीएई सिमुलेशन अनुप्रयोग

मोल्डफ्लो के माध्यम से, भरें संतुलन और शीतलन दक्षता का विश्लेषण किया जाता है, और गेट की स्थिति को अनुकूलित किया जाता है (जैसे कि कतरनी कम करने के लिए केला गेट)।

लागत अनुकूलन

विशेष-आकार के आवेषण को सरल बनाएं (जैसे कि ठीक नक्काशी के बजाय स्पार्क पैटर्न का उपयोग करना), और मोल्ड कोर (एक तरफ 0.1 मिमी) के लिए मोल्ड की मरम्मत मार्जिन आरक्षित करें।

इंजेक्शन मोल्ड ड्राइंग डिजाइन मोल्ड निर्माण का मुख्य लिंक है, और यह व्यापक रूप से प्रक्रिया, कार्यक्षमता, अर्थव्यवस्था और स्थिरता पर विचार करना आवश्यक है। निम्नलिखित प्रमुख बिंदु और चरण-दर-चरण विश्लेषण हैं:

1। संरचनात्मक डिजाइन के प्रमुख बिंदु

बिदाई सतह डिजाइन

स्थान चयन: अंडरकट्स से बचने के लिए उत्पाद के सबसे बड़े समोच्च को प्राथमिकता दें; डिमोल्डिंग ढलान (आमतौर पर 1 ° ~ 3 °) और उपस्थिति सतह की गुणवत्ता पर विचार करें।

सीलिंग: ओवरफ्लो (फ्लैश) को रोकने के लिए बिदाई सतह को कसकर फिट करने की आवश्यकता होती है, और आवश्यक होने पर चरण बिदाई या घुमावदार बिदाई का उपयोग किया जाना चाहिए।

प्रसंस्करण व्यवहार्यता: सुनिश्चित करें कि बिदाई सतह को सीएनसी या ईडीएम प्रसंस्करण द्वारा महसूस किया जा सकता है, और जटिल बिदाई को 3 डी निर्देशांक के साथ चिह्नित करने की आवश्यकता है।

गुहा और कोर

संकोचन मुआवजा: सामग्री के अनुसार गुहा के आकार को समायोजित करें (जैसे एबीएस संकोचन 0.5%~ 0.7%), और सहिष्णुता को चिह्नित करें (आमतौर पर यह 7 ~ it8)।

भूतल उपचार: उच्च-ग्लॉस सतह को RA0.025μM तक पॉलिश करने की आवश्यकता है, और बनावट की सतह को नक़्क़ाशी आवश्यकताओं (जैसे VDI3400 मानक) के साथ चिह्नित करने की आवश्यकता है।

शक्ति सत्यापन: विरूपण से बचने के लिए गुहा की दीवार की मोटाई पर इंजेक्शन दबाव (आमतौर पर 30 ~ 80mpa) के प्रभाव की गणना करें।

2। पोरिंग सिस्टम का डिजाइन

मुख्य चैनल और शाखा चैनल

आकार मिलान: मुख्य चैनल का व्यास आमतौर पर 4 ~ 8 मिमी है, और शाखा चैनल का क्रॉस-अनुभागीय आकार अधिमानतः ट्रेपोज़ॉइडल या परिपत्र (व्यास 3 ~ 6 मिमी) है।

कोल्ड वेल: मुख्य चैनल के अंत में सेट करें, मुख्य चैनल के व्यास का .5 गुना।

द्वार प्रकार का चयन

साइड गेट: अधिकांश बॉक्स-प्रकार भागों के लिए उपयुक्त, चौड़ाई दीवार की मोटाई का 2/3 है, लंबाई 0.5 ~ 1 मिमी।

प्वाइंट गेट: पारदर्शी भागों या उच्च-सटीक भागों के लिए उपयोग किया जाता है, व्यास 0.8 ~ 1.2 मिमी, स्वचालित डिमोल्डिंग तंत्र की आवश्यकता होती है।

हॉट रनर: पिघल प्रतिधारण के कारण होने वाले क्षरण से बचने के लिए हीटिंग तत्व की स्थिति और नियंत्रण मापदंडों को चिह्नित करें।

3। इजेक्शन और कूलिंग सिस्टम

अस्वीकृति तंत्र

इजेक्टर लेआउट: समान रूप से उत्पाद के बल बिंदुओं पर वितरित किया जाता है (जैसे कि रिब स्थिति, बॉस कॉलम), व्यास ≥2.5 मिमी, रिक्ति ≤50 मिमी।

रीसेट डिवाइस: स्प्रिंग रीसेट को प्रीलोड को चिह्नित करने की आवश्यकता होती है, और मैकेनिकल रीसेट को यात्रा स्विच के साथ सहयोग करने की आवश्यकता होती है।

कूलिंग वाटर चैनल

लेआउट सिद्धांत: "अनुरूप शीतलन" का पालन करें, गुहा की सतह से 10 ~ 15 मिमी, 8 ~ 12 मिमी एपर्चर।

प्रवाह गणना: सुनिश्चित करें कि रेनॉल्ड्स संख्या> 4000 (अशांत अवस्था) है, और समानांतर जल चैनल को फ्लो बैलेंस वाल्व को चिह्नित करने की आवश्यकता है।

Iv। विस्तार अंकन और मानकीकरण

आरेखण विनिर्देश

पूर्णता देखें: मुख्य दृश्य, अनुभागीय दृश्य (इजेक्शन/शीतलन संरचना दिखाना), और स्थानीय बढ़े हुए दृश्य (जैसे गेट विवरण) सहित।

सहिष्णुता अंकन: जंगम मोल्ड और निश्चित मोल्ड की मिलान सहिष्णुता H7/H6 है, और प्रमुख आयाम सहिष्णुता ± 0.02 मिमी है।

सामग्री और प्रक्रिया नोट

मोल्ड कोर सामग्री: पूर्व-कठोर स्टील (जैसे कि P20) या बुझा हुआ स्टील (जैसे H13), कठोरता HRC48 ~ 52।

प्रसंस्करण प्रतीक: मार्क ईडीएम, वायर कटिंग या पॉलिशिंग क्षेत्र, और सतह खुरदरापन को इंगित करें।

वी। डीएफएम (विनिर्माण के लिए डिजाइन)

मोल्ड स्ट्रिपिंग ढलान: उपस्थिति सतह ° 1 °, आंतरिक संरचना ° 0.5 °, गहरी गुहा भागों को खंडित ढलान की आवश्यकता होती है।

वर्दी दीवार की मोटाई: अचानक बदलाव से बचें (जैसे कि संकोचन या युद्ध को रोकने के लिए अचानक 2 मिमी से 5 मिमी तक वृद्धि)।

मोल्ड लाइफ: ग्लास फाइबर प्रबलित सामग्रियों के लिए, पहनने के लिए प्रतिरोधी कोटिंग्स (जैसे कि टियालन) को चिह्नित करने की आवश्यकता है।

इंजेक्शन मोल्ड डिज़ाइन में, बिदाई सतह की सीलिंग सीधे उत्पाद की गुणवत्ता (जैसे फ्लैश, बूर्स) और मोल्ड लाइफ को प्रभावित करती है। निम्नलिखित प्रमुख डिजाइन तकनीक और व्यावहारिक बिंदु हैं:

1। सतह सीलिंग के लिए कोर डिजाइन सिद्धांत

संपर्क दबाव अनुकूलन

प्रीलोड गणना: बिदाई सतह का संपर्क दबाव इंजेक्शन दबाव (आमतौर पर 30 ~ 80mpa) से अधिक होना चाहिए, और स्टील मोल्ड पार्टिंग सतह के यूनिट क्षेत्र के दबाव को m100mpa होने की सिफारिश की जाती है।

कठोरता मिलान: निश्चित मोल्ड और जंगम मोल्ड के बीच कठोरता का अंतर HRC 2 ~ 4 (जैसे कि फिक्स्ड मोल्ड HRC52, जंगम मोल्ड HRC50) के भीतर नियंत्रित किया जाता है, जो कठोरता के अंतर के कारण होने वाले सूक्ष्म विरूपण और रिसाव से बचने के लिए होता है।

सतह उपचार प्रक्रिया

फिनिशिंग आवश्यकताएं: बिदाई सतह को RAI0.8μM के लिए जमीन की आवश्यकता होती है, और अल्ट्रा-सटीक मोल्ड्स (जैसे ऑप्टिकल भागों) को RA0.1μm या उससे कम के लिए पॉलिश करने की आवश्यकता होती है।

कोटिंग सुदृढीकरण: पहनने के कारण सील की विफलता के जोखिम को कम करने के लिए उच्च ग्लास फाइबर सामग्री (जैसे पीए+30% जीएफ) के लिए टिन कोटिंग की सिफारिश की जाती है।

2। बिदाई सतह संरचना डिजाइन कौशल

कदम रखा/घुमावदार बिदाई

लागू परिदृश्य: जटिल समोच्च उत्पादों (जैसे मोटर वाहन आंतरिक भागों) के लिए, मल्टी-स्टेप बिदाई का उपयोग पिघल दबाव को फैलाने के लिए किया जाता है, और चरण की ऊंचाई अंतर को 0.1 ~ 0.3 मिमी होने की सिफारिश की जाती है।

परिहार डिजाइन: 0.02 ~ 0.05 मिमी से बचाव स्थानीय दबाव को बढ़ाने के लिए संपर्क क्षेत्र को कम करने के लिए गैर-सील क्षेत्र में किया जाता है (सिद्धांत ओ-रिंग सीलिंग के समान है)।

क्लैम्पिंग तंत्र समन्वय

Chamfer Locking: मोल्ड बंद होने पर सील को बढ़ाने के लिए रेडियल बल उत्पन्न करने के लिए पार्टिंग सतह के बाहर 5 ° ~ 10 ° Chamfer जोड़ें (Chamfer सेल्फ-लॉकिंग कोण की गणना के साथ सहयोग करने की आवश्यकता होती है)।

माइक्रो स्टॉपर: पिघल प्रवाह पथ (एक भूलभुलैया सील के समान) को काटने के लिए बिदाई सतह के किनारे पर एक 0.3 ~ 0.5 मिमी स्टॉपर डिजाइन करें।

3। सामग्री और प्रक्रिया मुआवजा डिजाइन

थर्मल विरूपण मुआवजा

तापमान अंतर पूर्व-सुधार: मोल्ड तापमान अंतर के अनुसार (जैसे कि फिक्स्ड मोल्ड के लिए 60 of और जंगम मोल्ड के लिए 40 of), 0.02 ~ 0.05 मिमी रिवर्स वॉरपेज मुआवजा बिदाई सतह पर आरक्षित है।

स्थानीय सुदृढीकरण: टंगस्टन स्टील ब्लॉक (कठोरता HRA90) थर्मल रेंगने की विरूपण का विरोध करने के लिए अतिप्रवाह क्षेत्र (जैसे गेट के पास) में डाला जाता है।

निकास और सीलिंग संतुलन

निकास नाली डिजाइन: 0.02 ~ 0.04 मिमी की गहराई के साथ एक निकास नाली और 5 ~ 10 मिमी की एक चौड़ाई बिगड़ने के लिए बिगड़ने वाली सतह के अंत में खोली जाती है और पिघल को अवरुद्ध करती है।

वैक्यूम सोखना: बड़ी पतली-दीवार वाले भागों (जैसे मोबाइल फोन के गोले) के लिए, एक वैक्यूम चैनल (~1 ~ 2 मिमी) को बिदाई सतह पर सेट किया जा सकता है, और मोल्ड बंद होने पर सील को बढ़ाने के लिए वैक्यूम खींचा जाता है।